Partager la publication "Yanis Cottard (Altyor) : “Tous nos objets connectés sont désormais éco-conçus et une partie est fabriquée en France”"

Après avoir obtenu son diplôme d’ingénieur Arts et Métiers, Yanis Cottard a pris la direction de la Chine pour une coopération. Il a découvert la vie à Shanghai… et les opportunités de business qui existaient. C’est ainsi qu’en 2000, il y crée sa société TECHNOCHINA avec un ami de promo, Yannis Brun, et commence à fabriquer différents types de produits mais sans perdre totalement le lien avec la France puisqu’il collabore régulièrement avec son père, lui-même à la tête d’une entreprise à Orléans.

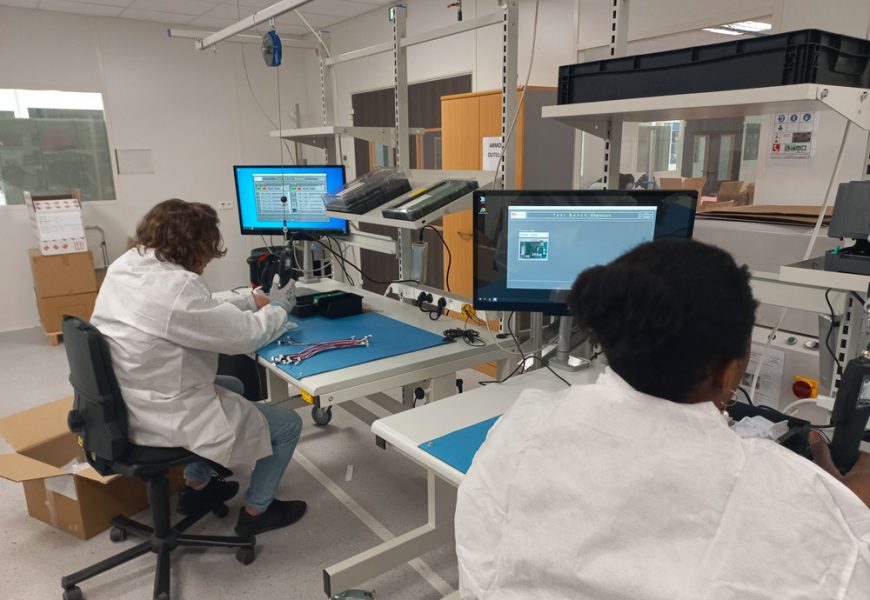

Depuis Shanghai, sa société a d’abord fabriqué des pièces plastiques pour des entreprises françaises. Parmi ses clients, l’opérateur Internet Free ou encore le fabricant de disques durs Lacie. Puis, à partir de 2007, avec l’apparition du premier smartphone, il diversifie ses activités et commence à créer des objets connectés. Cette même année, il rentre en France. Cinq ans plus tard, il décide de fusionner son entreprise avec celle de son père et crée ainsi Altyor en 2012. Le groupe compte quelque 240 employés – dont une centaine en France – avec toujours un même métier principal : la conception et la fabrication d’objets connectés.

Pourquoi avoir décidé de fabriquer une partie de vos produits connectés en France ?

Yanis Cottard : Nous sommes clairement dans une décennie qui change les paradigmes. Les derniers rapports du GIEC, la pandémie qui a souligné l’importance d’avoir une production en partie locale, les nouvelles manières de travailler avec le télétravail depuis le Covid… tout cela fait bouger les lignes. Dernièrement, il y a aussi des tensions sur les transports et les approvisionnements. Nous avons donc décidé de créer une usine dans l’Hexagone. Il y avait une forte volonté d’offrir un service de fabrication d’objets connectés très peu existant en France. Et les commandes confirment qu’il y a un marché pour du made in France.

Comment se passe concrètement le processus de fabrication chez Altyor ?

Nous ne sommes pas un simple exécutant. Nous sommes là pour comprendre ce que veut le client et lui proposer une solution. La plupart du temps, ils ont une très bonne compréhension des usages mais ne savent pas faire un cahier des charges précis. Par exemple, pour créer une compteuse de livres pour enfants, un de nos clients savait précisément quelles seraient les fonctionnalités et comment cela fonctionnerait au niveau de l’ergonomie mais il n’avait pas réfléchi à quel moule pour la coque, quels composants à l’intérieur. C’est là que nous intervenons avec notre savoir-faire. Nous avons 60 ingénieurs et employons au total 150 personnes à Shanghai et une centaine de personnes près d’Orléans. Au total, nous avons 240 collaborateurs.

Comment choisissez-vous ce qui sera fabriqué en Chine ou en France ?

C’est le produit qui dicte le lieu de fabrication. D’une part, selon la technologie souhaitée, ce n’est parfois pas possible en France car nous n’avons pas encore tous les savoir-faire. Ensuite, la contrainte du prix est importante. Si le produit est volumineux et assez haut de gamme (plus de 150€), la fabrication française sera privilégiée. Pour un appareil connecté plus petit et peu cher, la Chine sera le plus indiqué. Il n’y a pas de règle de surcoût préétablie mais, par exemple, le taux horaire d’assemblage est 5 à 6 fois moins cher en Chine qu’en France.

Mais il faut prendre en compte le coût de transport, les frais de douane, etc. Donc si l’assemblage coûte 5€ en Chine et 25€ en France, le choix sera vite fait pour un appareil d’entrée de gamme. Pour un produit plus premium, avec des éléments en aluminium dont le tarif est peu ou prou le même dans les deux pays, le surcoût de la fabrication en France peut se justifier. C’est un arbitrage au cas par cas.

Vous collaborez avec Bpifrance pour votre financement et votre développement, quelle est précisément votre relation ?

Quand, en 2018, mon père a quitté la société pour prendre sa retraite, Bpifrance est entrée au capital d’Altyor mais notre collaboration avait débuté bien plus tôt. Mais aussi, lors de la création du groupe Altyor, sur des sujets comme la marque employeur, la gouvernance ou encore la stratégie de développement. Surtout, elle nous a accompagnés depuis longtemps sur nos précédents financements, des prêts à l’innovation, etc. Et avant que Bpifrance ne prenne forme, nous faisions déjà partie des 1000 premières sociétés qui formaient le réseau OSEO excellence.

Par ailleurs, notre entrée dans un des accélérateurs Bpifrance nous a complètement métamorphosés. A part le Canada, nous sommes un des seuls pays au monde à avoir ce type de formation pour les sociétés et c’est vrai que c’est un outil extrêmement bien dimensionné, qui permet vraiment à la société de se transformer. Qui plus est, au sein de Bpifrance, nous faisons partie de la communauté du Coq Vert, où dirigeants et dirigeantes échangent sur la transition écologique. C’est quelque chose qui nous tient particulièrement à coeur.

Les diagnostics de Bpifrance vous ont permis de faire évoluer votre stratégie ?

Absolument, le diag Eco-Flux est génial pour savoir où et comment réaliser des économies d’énergie, d’eau, de déchets… C’est mieux de se faire aider en la matière car on ne sait pas toujours par quel bout commencer. Ce diagnostic est peu onéreux, pas très sollicitant en temps et il apporte immédiatement des préconisations simples à mettre en œuvre. Le retour sur investissement est donc très bon. Dès la première année, son coût a été absorbé par les économies réalisées.

Nous avons aussi réalisé un bilan carbone. C’était un sujet majeur pour nous car nous voulons devenir une entreprise à mission d’ici la fin de l’année 2022. Trois personnes sont dédiées à plein temps pour nous aider dans la transition énergétique. Nous travaillons beaucoup sur les sujets d’éco-conception des produits et sur les boucles d’économie circulaire. Notamment depuis 2020 où nous avons lancé “Design for Tomorrow”. Nous essayons de proposer systématiquement la gestion de la fin de vie des produits. C’est le cas avec l’opérateur Free et ses box, par exemple. Soit en leur donnant une seconde vie en les réparant (remise à neuf) avant de le remettre en circulation. Et si ce n’est pas possible, nous valorisons les composants.

Votre démarche éco-responsable se présente comment très concrètement ?

Même si beaucoup d’objets électroniques doivent avoir une apparence esthétique parfaite, nous parvenons malgré tout à utiliser 70 % de matière plastique recyclée dans la plupart des produits que nous fabriquons. Nous sommes désormais capables du plastique blanc ou transparent sans défaut. Par ailleurs, avec nos clients, nous travaillons sur des solutions d’abonnement ou de location. Le but est d’optimiser ce qui est fabriqué et de garder la main sur les produits pour les remettre plus facilement à neuf.

Par exemple, des produits électroniques fabriqués en 2004-2005 fonctionnent toujours. Il suffit parfois de les démonter, de faire une mise à jour du firmware et de mettre une nouvelle coque plastique pour qu’il soit prêt à être réemployé. Cette démarche est très pertinente sur l’empreinte carbone. En effet, cela permet de la réduire de 80 à 90 % et de ne pas utiliser de nouvelles matières fossiles. Nous travaillons aussi avec nos clients pour diminuer l’empreinte des produits connectés à l’usage. Il faut savoir que la consommation en veille des produits représente souvent plus de 30 % de leur empreinte environnementale.

Avez-vous l’espoir un jour de tout fabriquer en France ?

Le made in France, c’est génial, mais ce n’est pas toujours la meilleure solution. Il y a l’impact écologique mais aussi économique et social à prendre en compte. Quand on fait venir ses produits par container en cargo depuis la Chine, cela ne représente que 2-3 % de l’empreinte carbone finale. C’est bien différent si cela transite en avion, mais ce n’est pas notre cas. De même, si on fabrique en France mais que toutes les matières premières viennent de Chine, l’intérêt est limité. Il faut donc faire à chaque fois les bons calculs.

Et puis, si on devait fabriquer en France tout ce qu’on consomme, il faudrait 2 à 3 fois la population française pour la main d’œuvre ! En outre, on n’a pas toujours le savoir-faire en France, comme par exemple la fabrication de certaines pièces de silicone. Mais sur ces sujets de transformation, la notion de temps long est importante. Avançons pas à pas !

Cet article a été réalisé grâce au soutien de Bpifrance – La Communauté du Coq Vert