Partager la publication "Reportage : l’éco-conception au coeur de l’innovation chez Decathlon"

Il fait beau mais froid en cette fin de mois de mars dans la vallée de Chamonix. Faute de neige, on ne peut s’empêcher de remarquer la sécheresse déjà palpable sur les contreforts des montagnes. Une situation qui risque de se répéter de plus en plus souvent en raison du réchauffement climatique. Et une motivation supplémentaire pour les ingénieurs et prototypeurs de Decathlon qui créent des produits à l’empreinte carbone réduite grâce à l’éco-conception.

Non loin de Chamonix, aux portes du Pays du Mont-Blanc, Passy accueille le Mountain Store, un magasin 100 % montagne et randonnée de l’enseigne de sport. Le bâtiment héberge aussi l’International Design Center des marques Quechua, Forclaz et Wedze. Il s’agit du centre de conception pour les marques de randonnée, de montagne, de trekking et de sports d’hiver du groupe.

44 % des produits de montagne achetés chez Decathlon ont bénéficié d’une éco-conception

Véritable laboratoire qui crée, dessine, conçoit, teste, re-teste et évalue l’impact environnemental, ce Design Center est pleinement engagé dans l’objectif majeur de Decathlon pour les années à venir. À savoir : atteindre 53 % de réduction de l’intensité carbone sur les scopes 1, 2 et 3 entre 2016 et 2026 (et 50 % par rapport à 2021). Pour cela, l’éco-conception des produits est cruciale. D’ici 2026, 100 % des gammes auront bénéficié d’une réflexion sur les matériaux, le design, le process de fabrication et le choix des énergies.

“Nos produits ont un impact environnemental calculé pour identifier les ‘hotspots’, c’est-à-dire les principaux critères qui pèsent sur son bilan carbone. C’est là-dessus que nous essayons d’agir en priorité pour faire une vraie différence”, explique Benoît Jeulin, responsable développement durable Sports de Montagne chez Decathlon. En 2012, le premier élément éco-conçu de la marque était une polaire. Onze ans plus tard, 1/4 des références de montagne bénéficient de l’éco-conception. Et cela représente 44 % des achats car les produits les plus populaires ont été traités en priorité.

Dans l’atelier de prototypage industriel, un souci constant de l’empreinte carbone

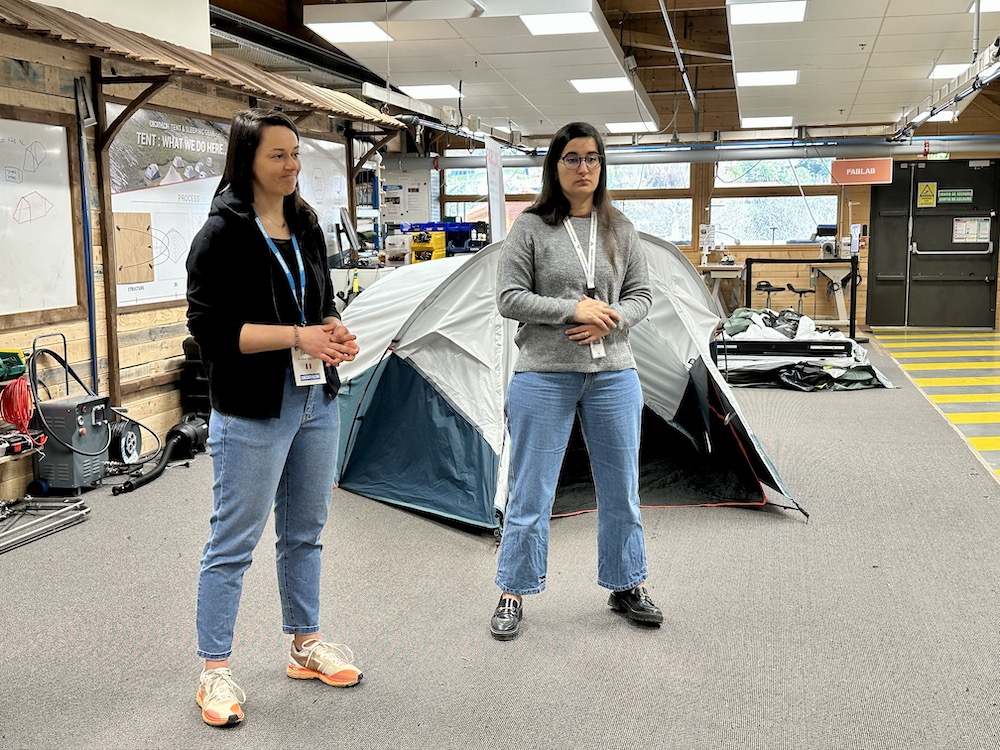

Estelle Laboulle est ingénieure pour la marque Quechua. Elle est chargée de la conception des tentes et sacs de couchage. Jeanne Huard est, elle, prototypiste. C’est-à-dire qu’elle part des dessins des designers et voit comment elle peut créer un prototype en étant le plus proche de ce qui sera fabriqué en usine. Facilité de fabrication, coûts, éco-conception… de nombreux paramètres sont à prendre en compte.

Jeanne Huard explique comment elle travaille : “Avant d’arriver au produit final commercialisé, il faut adapter le dessin initial du produit en gardant au maximum la forme globale mais en intégrant les contraintes de fabrication et d’éco-conception. Par exemple, si le dessin induit trop de pertes de matière, je vais modifier légèrement le patron pour moins gaspiller. Ou je vais choisir une autre couleur pour un empiècement, opter pour un type différent de poche, un zip, un montage moins compliqué qui va réduire les temps de couture, etc.”

Pour un produit, entre les allers-retours avec les designers et les ingénieurs, qui doivent aussi s’assurer de la durabilité du produit, il faut compter au total 18 mois de travail. Une innovation complète peut, elle, prendre un peu plus de temps.

4 ans pour créer une tente avec une teinture plus écologique

En 2020, Decathlon a présenté une nouvelle tente, la “2 Seconds EASY”, au prix de 140 euros. Derrière ce lancement, il a fallu pas moins de 4 ans de travail à une équipe d’ingénieurs, de designers et de prototypistes. Cela inclut aussi des tests par les employés et par des clients sélectionnés dans la région. In fine, cette tente éco-conçue est réalisée à base de 90 % de polyester recyclé.

“Outre une nouvelle technique de dépliage et repliage, cette tente bénéficie de la teinture ‘dope-dyed’, explique Estelle Laboulle. Cela consiste à teindre le fil lors de sa fabrication et non pas une fois le tissage réalisé. Cela réduit la pollution mais aussi la consommation d’eau et d’énergie dans des proportions non négligeables. En outre, la partie blanche du double toit est greige [non teintée, NDLR], ce qui signifie qu’elle est à l’état de couleur brut.”

À lire aussi : Decathlon explore le Made in France pour réduire son impact carbone

De la contrainte de l’éco-conception naît des opportunités

Concrètement, le “dope-dyed” a permis de réduire de 12 % l’impact CO2, de 10 % la consommation d’eau par rapport à une tente classique. La toile greige permet un gain de 15 % sur l’impact CO2 et de 12 % sur la consommation d’eau. Mais ce n’est pas tout : Estelle Laboulle a aussi opté pour un tissu plus épais et résistant. Objectif : augmenter la durabilité du produit, dont la garantie est passée de 3 à 5 ans. Enfin, différentes pièces détachées sont disponibles à l’achat à prix très corrects. Nouveaux arceaux, changement de la chambre intérieure, patchs autocollants pour réparer une petite déchirure…

“On pourrait voir l’éco-conception avant tout comme une contrainte mais je perçois davantage cela comme une opportunité d’innover, souligne Estelle Laboulle. Par exemple, nous travaillons sur de nouvelles méthodes d’enduction polyuréthane de la tente afin de l’imperméabiliser de manière durable tout en baissant l’impact carbone. C’est un vrai défi technique. Et peut-être que nous finirons plutôt par opter pour un monocomposant sur cette tente. Car cela signifie aussi un recyclage grandement facilité…”

Au rayon sacs à dos, aussi, l’impact carbone est pris en compte

“Sur cette famille de produits, les sacs à dos de trekking Symbium, nous avons un taux de retour de 0,3 %, détaille Bertrand Stopin, ingénieur produits Forclaz. Nous faisons de nombreux tests en laboratoire pour nous assurer de la durabilité des produits. Par exemple, la majorité des coutures tiennent à une pression de 60 kilos. Mais nous faisons aussi des tests sur le terrain.” L’an dernier, par exemple, pour tester un nouveau sac, Decathlon a sélectionné 20 clients-testeurs et nous les avons emmenés en randonnée plusieurs fois sur une durée de 5 semaines pour avoir leur ressenti sur le produit.

Et la réparabilité reste une priorité. Boucles qui s’abîment, mousses qui se tassent, tissus qui ne sont plus imperméables… sur le long terme, il faut parfois remplacer des pièces. Pour la planète, ce sera toujours mieux que de racheter un modèle neuf. “Pour un sac à dos de 150 euros, les pièces détachées sont d’environ 20 euros. C’est tout à fait intéressant de changer un élément que de tout remplacer”, pointe Bertrand Stopin.

SOUTENEZ WE DEMAIN, SOUTENEZ UNE RÉDACTION INDÉPENDANTE

Inscrivez-vous à notre newsletter hebdomadaire

et abonnez-vous à notre magazine.