Partager la publication "Gore-Tex : la performance durable au coeur de sa stratégie environnementale"

“Quelle marque de veste portes-tu ?”, “Une Gore-Tex”, s’entend-on régulièrement répondre. La réponse ne porte pourtant pas sur la marque mais sur la technologie utilisée dans la veste outdoor. La réputation de la membrane Gore-Tex est telle qu’elle passe au premier plan. Synonyme de vêtements et chaussures coupe-vent, waterproof mais respirants, Gore-Tex est devenue une référence au fil des décennies, depuis son invention en 1970. Plus de 400 marques collaborent avec le fabricant américain. Un demi-siècle plus tard, la technologie a entamé un nouveau virage, plus écoresponsable.

En septembre 2021, la marque annonçait le lancement d’une toute nouvelle membrane. En polyéthylène expansé (ePE), elle permet de s’affranchir des PFC (PerFluoroCarbure) si nocifs pour l’environnement. Ils font en effet partie de la catégorie des polluants éternels. Depuis l’annonce de cette innovation plus durable, le fabricant de membranes a développé avec de nombreuses marques des produits aux performances équivalentes, mais sans PFC. Une vraie gageure technologique.

| ÉNERGIES | IMPACT DES PRODUITS | NEUTRALITÉ CARBONE |

|---|---|---|

| -60 % des émissions grâce à davantage de mix renouvelable | -35 % des émissions grâce à l’éco-conception | Gore Fabrics vise la neutralité carbone dans un quart de siècle |

| d’ici 2030 | d’ici 2030 | d’ici 2050 |

Faire entre Gore-Tex dans l’économie circulaire

L’ePE est une alternative aux produits chimiques hydrofuges. Par rapport aux membranes précédentes, celle-ci peut être plus fine et nécessite donc moins de matériaux, économisant ainsi du dioxyde de carbone lors de sa production. Gore, la maison-mère de la marque, a travaillé pendant une dizaine d’années avec des marques partenaires comme Patagonia pour la mettre au point. Combinée avec du polyester recyclé dans le processus de fabrication – les deux sont laminées (collées entre elles) –, cette membrane possède un impact environnemental nettement réduit.

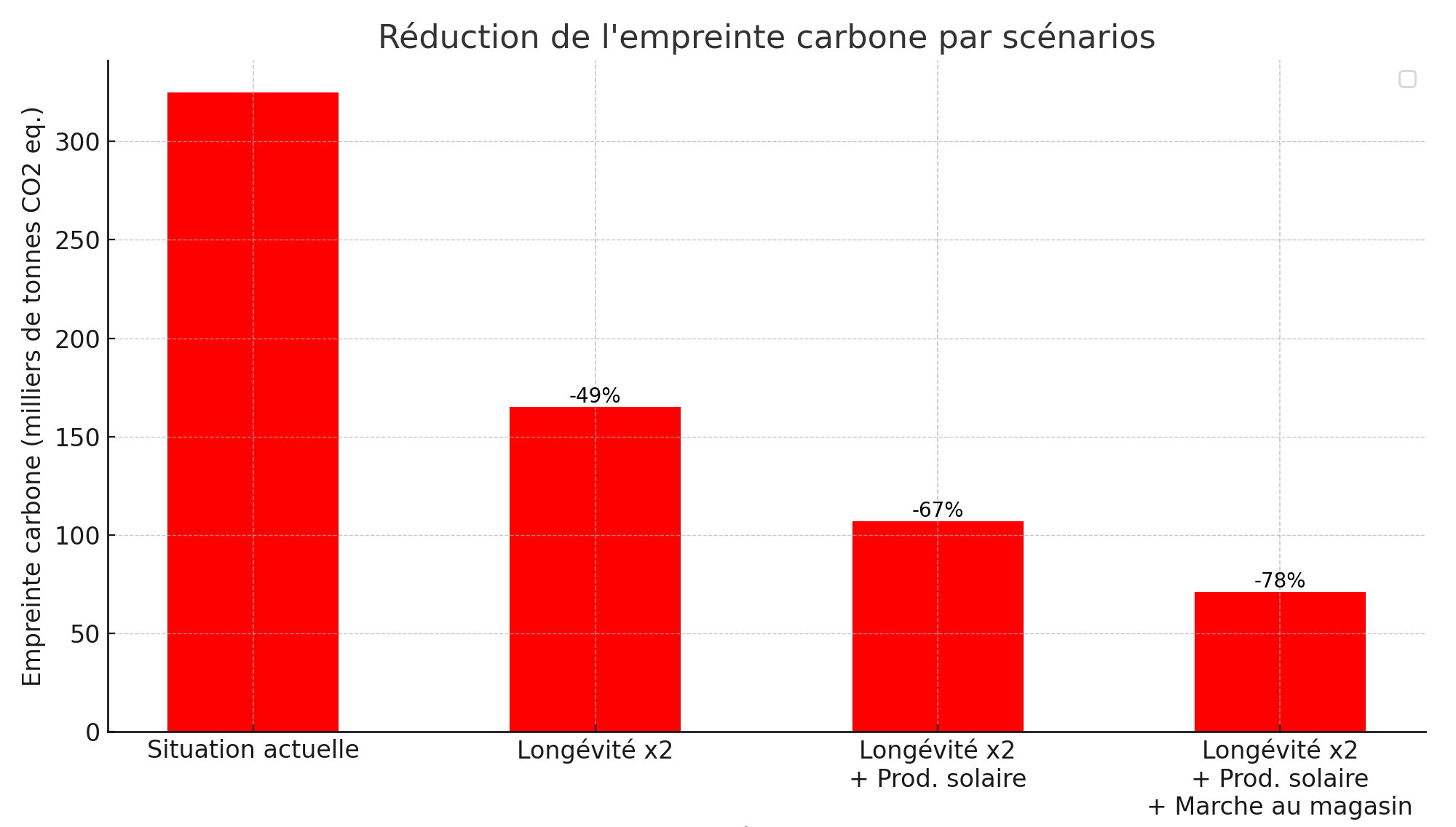

Marie Måwe, directrice développement durable pour la division Gore Fabrics, souligne néanmoins que l’intégration de cette nouvelle membrane ePE dans les produits des marques partenaires, n’est qu’une première étape. “Si nous voulons créer un business model durable dans le temps, donc circulaire, il faut faire entrer la circularité à tous les niveaux : dans le design et les matières mais aussi dans les comportements des utilisateurs. Rien ne réduira plus l’impact d’une veste ou d’une paire de chaussures de randonnée que leur utilisation le plus longtemps possible. Le recyclage est souhaitable mais s’il réduit la durée de vie d’un produit, cela peut être contre-productif.” Pour une veste Gore-Tex, la production représente 65 % de l’empreinte carbone, la phase d’utilisation représente environ 34 % et la fin de vie 1 %.

Développer des vêtements qui résistent dans le temps et qu’on peut réparer

La division Gore Fabrics s’est fixée un objectif majeur d’ici 2025, avec le soutien de 45 marques partenaires : identifier un système de calcul et d’évaluation permettant de comparer la probable durée de vie des matériaux imperméables et respirants avec précision. Il faudra pour cela identifier les causes les plus récurrentes de pannes/faiblesses sur les vestes Gore-Tex, basées sur une utilisation réelle. Cela passera aussi par un test de durabilité en laboratoire basé sur ces faiblesses pour évaluer et comparer la durabilité relative des nouvelles vestes. Sans oublier la réparabilité des produits. Aujourd’hui, la marque Patagonia, pionnière en la matière, répare 17 000 pièces par an rien qu’en Europe.

Fini ainsi une certaine forme d’obsolescence programmée… à condition que, côté consommateur, on accepte de garder sa veste des années durant. “Utiliser les vêtements et équipements plus longtemps permet d’économiser toutes les ressources environnementales nécessaires à la fabrication de nouveaux produits. C’est donc la chose la plus importante que nous puissions faire en tant que consommateurs et en tant qu’industrie”, souligne Marie Måwe.

35 centres de réparation agréés Gore-Tex sont répandus à travers l’Europe.

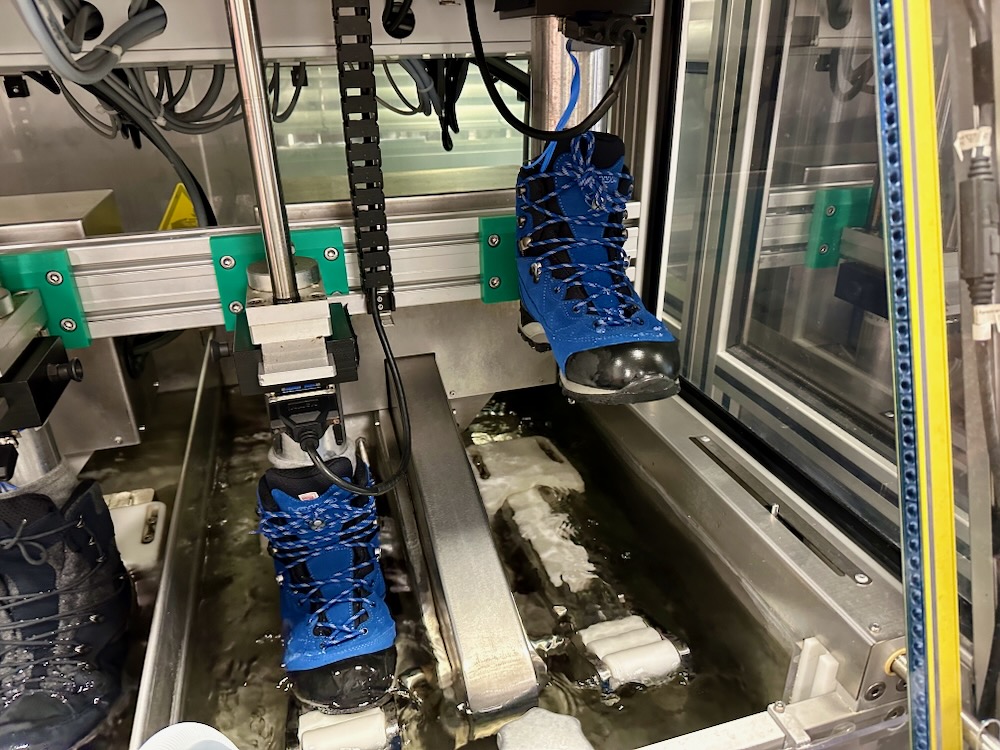

Des tests poussés en laboratoire sur la résistance des membranes Gore-Tex

Outre le choix des matériaux, Gore s’emploie à créer des matières avec la meilleure durabilité possible sans gêner les mouvements. Il faut imaginer des textiles souples mais résistants, légers mais robustes. Une véritable quadrature du cercle que Gore tente de résoudre via des milliers de tests sur machines . À Feldkirchen-Westerham, commune de 10 000 habitants de Bavière, le laboratoire W. L. Gore de Feldkirchen-Westerham sert de chambre de tortures pour les produits souhaitant bénéficier de l’estampillage Gore-Tex.

SOUTENEZ WE DEMAIN, SOUTENEZ UNE RÉDACTION INDÉPENDANTE

Inscrivez-vous à notre newsletter hebdomadaire

et abonnez-vous à notre magazine.