Partager la publication "Le Chameau : l’artisanat droit dans ses bottes"

La matière première, du caoutchouc naturel, arrive brute à l’entrepôt. À Casablanca, au Maroc, la très réputée marque de bottes Le Chameau – elle chausse même la famille royale britannique – fait perdurer son savoir-faire unique. Ici, tout se fait à la main, de la même façon que les bottes pouvaient être fabriquées en 1927, lors de la création de l’entreprise. Chaque paire est unique et conçue par un seul et même Maître Bottier. Un vrai travail artisanal qui demande de nombreuses heures de réalisation mais assure aussi une qualité haut-de-gamme.

Tout a commencé au milieu des années 1920 en Normandie à Cherbourg, quand Claude Chamot a l’idée de se lancer dans la fabrication de bottes. Dans son entourage, ses amis agriculteurs, pêcheurs et chasseurs se plaignent de ne pas trouver de quoi se chausser correctement pour leurs activités. Il décide alors d’imaginer des bottes suffisamment robustes, mais aussi confortables, pour résister longtemps sans abîmer les pieds, car parfaitement ajustées. Pour cela, il trouve un processus de création à base de caoutchouc naturel, à la fois souple et résistant. La recette, secrète, est encore appliquée aujourd’hui par Le Chameau.

Le Chameau : France, Maroc… et Angleterre

La qualité des bottes Le Chameau ne tarde pas à se faire connaître bien au-delà de la région de Cherbourg et le succès est au rendez-vous avec des clients dans toute la France. Après avoir acquis un atelier en Normandie en 1939, Claude Chamot décide de voir plus grand. Amoureux du Maroc, il décide en 1949 d’y implanter un autre site de production, mais en continuant à former les Maîtres Bottiers en Normandie et en reprenant exactement le même processus de production. Peu après, à la fois en hommage pour le pays et en clin d’œil humoristique, le fondateur renomme “Les bottes de monsieur Chamot” en bottes “Le Chameau”.

Au fil du temps, l’histoire de l’entreprise sera faite de haut et de bas. Passée aux mains du groupe Lafuma au milieu des années 90, la marque sera revendue au fonds britannique, Marwyn Management Partners, avant que le groupe Bradshaw Taylor (Schöffel, Keen, Sherpa…) ne prenne une “participation significative” dans l’entreprise en 2019. Entre-temps, toute la production a été concentrée au Maroc dans son usine qui emploie aujourd’hui plus de 200 personnes. Le dernier atelier normand a, lui, été fermé en 2015. “Mais la méthode de production est restée inchangée”, assure Abdelaziz Chiguer, le directeur général d’exploitation de l’usine à Casablanca.

À lire aussi : Randonnée : au coeur de l’usine de fabrication de chaussures Lowa

Du caoutchouc naturel et une recette secrète

Importés du Vietnam, où culture de l’hévéa est développée, les gros blocs de 35 kilos sont débités en morceaux plus petits avant d’être fondus à un peu plus de 180 °C et mélangés à d’autres matériaux (dont du kevlar pour la durabilité) et des colorants. C’est ce qu’on appelle le “mixing”. À la sortie, une pâte épaisse qui a été colorée à cœur et reste durcir quelque temps à l’air libre. “Environ 1600 bandes sont créées chaque jour”, détaille Abdelaziz Chiguer.

Elle sera ensuite étirée peu à peu pour obtenir l’épaisseur souhaitée selon les modèles et les empiècements. Pour cela, le caoutchouc passe plusieurs fois entre de gros rouleaux avant d’être scruté par les yeux exercés des ouvriers qui cherchent le moindre défaut. On retrouve en effet parfois au milieu du latex de petits morceaux du bois tropical dont il est issu. Une fois écartés, le caoutchouc est parfois refondu pour recommencer tout le processus. Tant qu’il n’est pas vulcanisé (cuit), on peut à tout moment le transformer de nouveau.

Découpe à la main et doublures venues d’Europe

Une fois bien étalé, une personne applique des patrons sur le caoutchouc pour découper les formes nécessaires à la fabrication d’une botte. La coupe se fait encore à la main et varie selon les tailles et les modèles. En parallèle, une personne prépare la semelle, celle-ci a longtemps été faite en interne mais elle est importée depuis peu d’Espagne, où un fabricant propose un modèle haut-de-gamme.

Une autre s’occupe des doublures, à partir de cuir éco-responsable ou de tissu tartan venus d’Italie. Quand tous les éléments sont prêts, le Maître Bottier peut combiner tous les éléments ensemble. “Au total, chaque botte passe entre 100 paires de mains au cours du processus”, souligne Abdelaziz Chiguer.

9 mois de formation et seulement 35 Maîtres Bottiers chez Le Chameau

Première étape : choisir le moule qui servira d’appui à la construction de la botte. En aluminium, ils sont différents selon les tailles et les modèles. Ensuite, le MaÎtre Bottier, qui a suivi une formation de 9 mois (et jusqu’à 1 an pour certains modèles en cuir les plus haut-de-gamme), enfile la “chaussette” sur le moule. Ce n’est qu’après qu’il va commencer à appliquer les différents éléments, selon le modèle souhaité. C’est lui qui va fabriquer la botte de A à Z et lui donner son caractère unique, artisanal. Il commence par les petites pièces de protection (renfort tibia, avant du pied, etc.) avant de réellement poser les grandes pièces de caoutchouc. La manipulation est délicate car le caoutchouc non vulcanisé est encore souple et peut se déformer à tout moment si on l’étire mal avec ses doigts.

Le caoutchouc est soigneusement étiré sur le moule en aluminium afin de créer progressivement la forme classique de la botte Le Chameau. Une fois cette étape passée, tous les détails et les habillages sont ajoutés.

Les mêmes outils et le même coup de main qu’en 1927

Vulcanisation et vérification d’étanchéité

220 000 paires de bottes Le Chameau par an

Si la production est artisanale, cela n’empêche pas les équipes de montrer une belle productivité grâce à un processus rôdé depuis des années. L’usine n’enregistre que 3 % de défauts, c’est-à-dire de bottes mises au rebut car présentant des imperfections irréparables après vulcanisation. “Nous vérifions et revérifions les bottes à plusieurs étapes pour éviter tout gâchis”, indique Abdelaziz Chiguer.

Pour 2023, l’objectif est de produire 220 000 paires de bottes. Et autant en 2024. Entre les différents temps de pose des colles et de séchage du caoutchouc, il faut compter quatre jours pour voir une botte sortir des ateliers. Mais le temps de travail effectif par unité est de l’ordre de 8 heures. Chaque semaine, quelque 6000 paires sont mises en container et expédiées vers l’un des trois entrepôts situés au Royaume-Uni, aux Pays-Bas pour l’Europe, et aux États-Unis.

La mode, la botte secrète du développement de Le Chameau

Particulièrement réputées pour leur durabilité et leur caoutchouc au grain unique (grâce au “mixing”), les bottes Le Chameau sont considérées comme haut-de-gamme. 100 % étanches, elles sont particulièrement recherchées par les pêcheurs et ostréiculteurs (40 % des ventes) mais aussi par les agriculteurs et pour les activités outdoor en général. Le prix des bottes fluctuent entre une centaine d’euros à 400 euros pour les modèles doublés cuir. Quelque 450 points de vente en France assurent la distribution de la marque.

Depuis 2019 et l’entrée du groupe Bradshaw Taylor au capital, la marque connaît une croissance de chiffre d’affaires à deux chiffres chaque année. En 2022, elle a réalisé un chiffre d’affaires de 21 millions d’euros, en hausse de 14 %. Mais elle ne compte pas s’arrêter là. À moyen terme, Le Chameau veut accélérer dans le domaine de la mode et du lifestyle et aller au-delà de son marché des professionnels.

Nouveaux coloris plus chatoyants, formats plus adaptés à la ville (bottines, bottes courtes, etc.) et même une chaussure dédiée à la randonnée sont au programme. Objectif : être vendu dans les concept-stores et les grands magasins et séduire une clientèle “mode”. Mais qui apprécie elle aussi le travail artisanal unique de Le Chameau. Si le label “Made in France” n’est plus, le savoir-faire, lui, demeure.

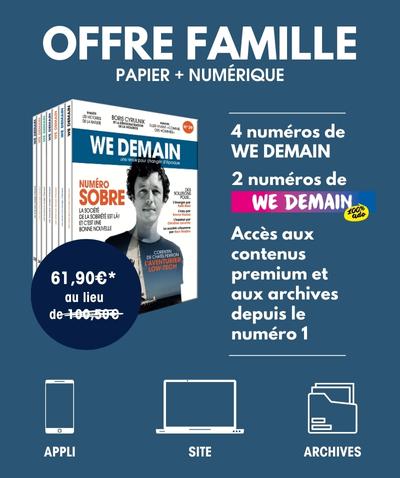

SOUTENEZ WE DEMAIN, SOUTENEZ UNE RÉDACTION INDÉPENDANTE

Inscrivez-vous à notre newsletter hebdomadaire

et abonnez-vous à notre magazine.