Partager la publication "Ciment vert : ces start-ups qui ambitionnent de bousculer ce marché colossal"

On n’en a souvent pas conscience mais le ciment est la deuxième substance la plus consommée au monde après l’eau. C’est tout simplement le matériau le plus utilisé sur Terre et la deuxième industrie la plus émettrice de C02. En effet, sa production est extrêmement gourmande en énergie. Fabriquer du ciment pèse pour 7 à 8 % des émissions mondiales de CO2, soit autant qu’un pays immense comme l’Inde. Avoir recours à une alternative à faibles émissions pourrait donc avoir un impact important sur les émissions mondiales. Mais le défi du ciment vert est immense.

Ce marché à 380 milliards de dollars doit entamer au plus vite sa transition écologique. En France, par exemple, 80 % des bâtiments sont réalisés en béton, dont le ciment est l’ingrédient principal. Actuellement, les grands cimentiers optent en priorité pour l’utilisation d’énergies renouvelables (hydroélectricité, éolien, solaire…) pour chauffer les fours permettant la fabrication de ciment. Mais des start-ups ont des ambitions bien plus grandes : remplacer l’ingrédient principal – le calcaire – par d’autres matériaux.

Comment fait-on du ciment vert ou “bas carbone” ?

Pour créer du ciment produit moins de gaz à effet de serre, il est nécessaire de modifier en profondeur la manière dont on le produit. On utilise du calcaire, issu de carrières, qu’il faut chauffer à très hautes températures (1 450 °C) avec des argiles. On obtient alors ce qu’on appelle du clinker. Ces nodules gris durs et cristallisés sont ensuite broyés plus ou moins finement avec des additifs (cendres, gypse, etc.) en fonction des propriétés que l’on souhaite.

On ajoute aussi du sulfate de calcium afin de ralentir la prise du ciment au moment de son hydratation et le tour est joué. Celui-ci est ensuite utilisé pour créer du béton qui sera utilisé dans des bâtiments et d’autres infrastructures. 60 % des émissions du ciment le plus utilisé proviennent du calcaire lui-même. Les émissions restantes proviennent de l’énergie utilisée pour produire le ciment. Jusqu’à Il y a encore quelques années, les combustibles fossiles étaient quasiment l’unique solution pour produire la chaleur nécessaire à la transformation du calcaire en ciment. Depuis, les choses ont bien évolué.

Cemvision ou la valorisation des déchets

Depuis 2020, la société suédoise CemVision s’efforce de réduire l’impact du ciment en développant des technologies de production sans énergie fossile. Comment ? En brûlant des déchets (les matières résiduelles d’autres industries) afin de créer de l’énergie. C’est à la fois économe en ressources et cela entraîne moins d’émissions de dioxyde de carbone, même si les fours doivent néanmoins être chauffés à 1 200 °C. Ce type de cimentiers deviennent donc peu à peu des géants de l’incinération des déchets municipaux.

“Une part presque aussi importante du flux de revenus [que la production de ciment] provient d’une station d’incinération de déchets”, reconnaît Oscar Hållén, PDG de la start-up de ciment vert CemVision. En 2023, le suédois est passé à une première production industrielle de ciment vert dans son usine en Pologne. Il fabrique 4 000 tonnes par an. C’est encore une goutte d’eau – 4,6 milliards de tonnes sont produits par an dans le monde – mais l’avancée reste significative. Et Cemvision ambitionne de produire 5 millions de tonnes par an d’ici 2030.

Hoffmann Green Cement : du ciment 0 % clinker made in France

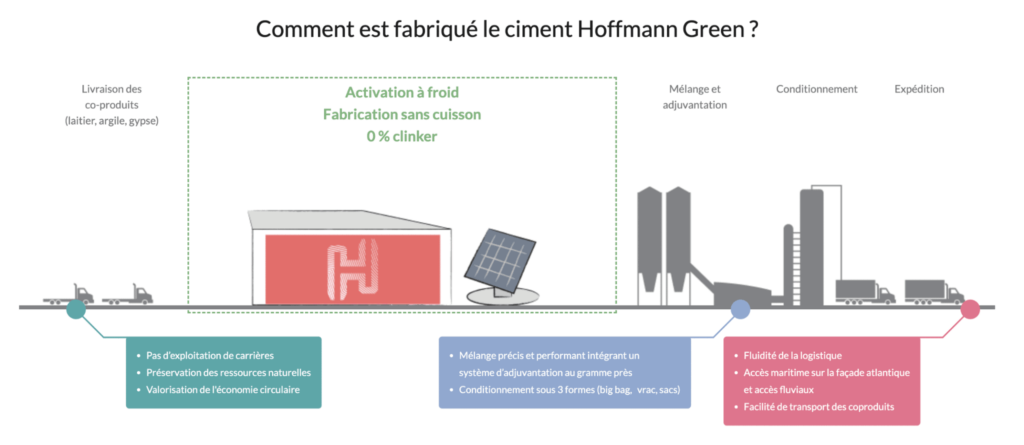

Les ciments Hoffman ont inventé le H-UKR, un ciment qui n’utilise aucun clinker, donc calcaire, et à faible consommation énergétique. Fabriqué en Vendée, il possède la plus faible empreinte carbone du marché : 252 kg CO2/tonne de ciment H-UKR versus 881 kg CO2/tonne pour un ciment Portland ordinaire. Comment le cimentier français réalise-t-il ce tour de force ? Grâce à l’économie circulaire qui permet de ne pas puiser dans les ressources naturelles.

Hoffmann Green Cement récupère et valorise des co-produits issus de l’industrie et de la construction. Il s’agit de laitier issu de hauts-fourneaux de l’industrie métallurgique et sidérurgique, d’argile flashée issu de boues d’argile et de gypse de déblais de chantier. Ceux-ci sont ensuite mélangés à des activateurs et suractivateurs issus de l’industrie chimique et spécifiquement formulés par l’entreprise. Cela permet une fabrication à froid et sans cuisson. Le H-UKR se vend ensuite sous forme de béton préfabriqué, de béton prêt à l’emploi et de sacs de ciment.

Material Evolution, une start-up britannique veut créer du béton à l’aide de l’IA

Material Evolution, basée au Royaume-Uni, utilise une technologie géopolymère brevetée qui permet d’obtenir une alternative durable au ciment Portland, le plus courant. Le calcaire a, ici, été remplacé par une solution chimique. Celle-ci, par une réaction de fusion, crée un produit semblable à du ciment, ne nécessitant aucune chaleur. Ce produit est composé à 95 % de déchets industriels.

In fine, ce matériau est plus solide, plus durable et réduit la consommation de carbone du béton de 85 % par rapport aux produits équivalents utilisant l’OPC. En outre, Material Evolution a recours à l’intelligence artificielle (IA) afin de garder la cohérence et la répétabilité des matériaux dans chaque lot. La start-up prévoit de fabriquer 150 tonnes de son béton en 2024 afin de valider son concept avant de passer à une production à grande échelle.

Des projets aussi en Finlande, en Angleterre…

Et si le béton servait aussi à capturer le CO2 ? Spin-off du centre de recherche technique VTT, Carbonaide est une société finlandaise qui affirme être parvenue à fabriquer le premier béton à bilan carbone négatif – un béton capable de piéger plus de CO2 qu’il n’en émet. Pour cela, elle a imaginé minéraliser directement le CO2 dans le béton afin de réduire de moitié les émissions de gaz à effet de serre. En réduisant parallèlement la teneur en ciment, cette technologie est d’ores et déjà capable de réduire de 45 % les émissions de CO2.

Plus près de nous, à Cambridge en Angleterre, BioZeroc “fait pousser” du béton. Elle utilise pour cela la biotechnologie et des matériaux déjà existants (sans avoir besoin de nouvelles ressources). Le béton biosourcé devrait éliminer le besoin de ciment dans le processus de fabrication du matériau de construction. Selon le brevet de la start-up, il affiche 85 % d’émissions en moins que le béton fabriqué avec le ciment Portland. À terme, BioZeroc souhaite elle aussi que son béton soit carbone-négatif.

Reste encore à s’assurer que ces nouveaux types de ciment sont aussi résistants que le ciment Portland. Et avec un prix similaire pour espérer que leur utilisation se substitue aux matériaux actuellement utilisés. Il faudra donc patienter pour que la production à grande échelle devienne une réalité et que les tests de résistance, y compris à long terme, se montrent positifs. Mais le ciment vert devient de plus en plus une possibilité tangible, et c’est une bonne nouvelle.

SOUTENEZ WE DEMAIN, SOUTENEZ UNE RÉDACTION INDÉPENDANTE

Inscrivez-vous à notre newsletter hebdomadaire

et abonnez-vous à notre magazine.